袋ナットがつくる未来

設計者が知るべき袋ナットの応用技術

多くの設計者が袋ナットを「ボルトの先端を隠すための装飾品」として捉えがちですが、実際にはそれ以上の価値を持つ重要な機械要素です。適切に選択・配置された袋ナットは、製品の安全性向上、メンテナンス性の改善、そして全体的な設計品質の底上げに直結します。本記事では、袋ナットが持つ多面的な機能と、設計における戦略的な活用方法について詳しく解説していきます。

袋ナットの設計上のメリット

- 美観(デザイン性)

-

袋ナットはボルトの先端やネジ山を隠すため、外部から見て突起や凹凸がなくなり、ホイールやボディラインがすっきりとまとまります。このことで車両全体の統一感が出て、質感や高級感が向上します。

- 安全性(突き出し防止・保護効果)

-

突き出たネジ先端が他の部品や配線などに接触・干渉することを防ぎ、周辺部品への傷や損傷のリスクも下げることが可能です。

- 耐久性(防錆、防緩み効果)

-

袋ナットは端部が閉じているため、ボルトのネジ山や先端部分が雨やホコリ、融雪剤などに直接さらされず、サビや腐食による固着トラブルが少なくなります。その結果、ナットの取り外しや再装着が容易となり、保守作業の負担を大幅に軽減できます。

ネジ山がしっかり保護されているため、メンテナンス時にナットを外した後もネジ部が健全に保たれ、後の作業がスムーズに進みます。

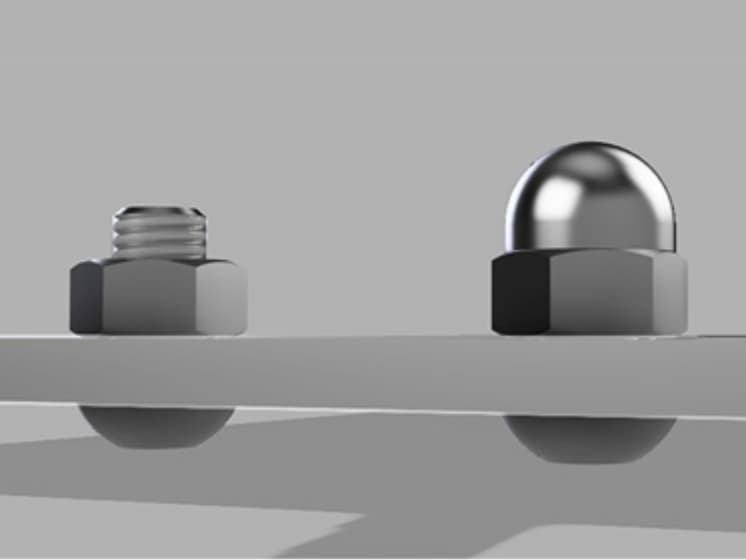

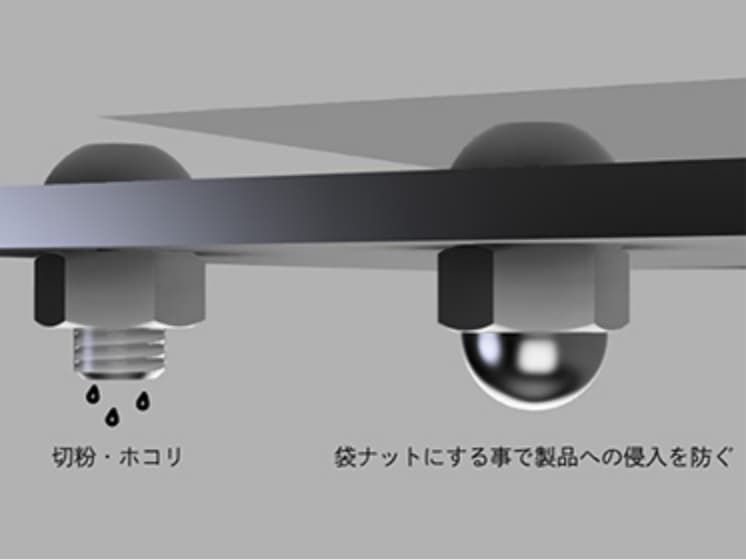

- コンタミ(異物混入)対策

-

袋ナットは、外部からの異物侵入を防ぐだけでなく、ナット自体に付着した切り粉やほこりがねじ締結時に内部に入り込むのを防ぐ効果もあります。袋ナットの閉じた形状により、ナット内部に付着した切り粉やほこりが製品内部に侵入し電気系統等の不具合が発生するのを防止します。

袋ナットと保護キャップのコンタミ対策における比較は以下の通りです。

材質とその特徴

| 比較ポイント | 袋ナット | 保護キャップ |

|---|---|---|

| 異物混入防止性能 | ナット自体が密閉された形状でネジ山や先端を完全に覆い、異物や粉塵の侵入を根本的に防止可能 | 既存のナットやボルトに被せる形で異物侵入を減らすが、密閉性は袋ナットほど高くない |

| 装着の耐久性 | 一体成形のため外れにくく耐久性が高い | 樹脂製キャップは着脱が容易だが、摩耗や外れやすさがある場合も |

| メンテナンス性 | ネジ山保護により長期使用に向く、再利用も可能 | 交換や補充が簡単、必要に応じて着脱できる利便性がある |

| コスト | 高性能ゆえ一般的に高価 | 比較的安価で手軽に導入しやすい |

| 用途適合性 | 新規設計車両や固定部品向けでしっかりした対策に適する | 既存部品に後付けできるため既存車両の改良に便利 |

応用技術の具体例

自動車分野での採用事例

1. ホイールナット(ラグナット)-タイヤホイールを車体に取り付けるホイールナット

- 美観の向上

- クロームメッキなどが施された袋ナットは、ホイールデザインの重要な一部です。光沢のあるナットは、足回りに高級感とクリーンな印象を与えます。社外品のアルミホイールに交換する際、デザインや色を合わせてドレスアップパーツとしても楽しまれています。

- ハブボルトの保護

- ホイールを取り付けているハブボルトは、錆びてしまうと固着し、タイヤ交換の際にナットが回らなくなる原因になります。袋ナットでボルトのねじ山を覆うことで、雨水や融雪剤の塩分から守り、メンテナンス性を長期間維持する役割を果たしています。

2. ワイパーアームの固定部分

フロントガラスやリアガラスのワイパーアームの根元を固定しているナットにも、多くの場合、樹脂製または金属製の袋ナット(またはそれを模したキャップ)が使われています。この部分は常に雨風にさらされるため、ボルトとナットの錆を防ぐことが非常に重要です。錆が進行すると、ワイパーアームの交換が困難になります。

電子機器・精密機械での利用事例

産業用ロボット・半導体製造装置

- 安全性の確保

- 装置のカバーなどを固定しているボルトの先端が剥き出しになっていると、メンテナンス作業者が手や腕を引っかけて怪我をする恐れがあります。袋ナットで先端を覆うことで、作業環境の安全性を高めています。

- メンテナンス性の維持

- 頻繁に着脱する箇所のねじ山を保護し、損傷による交換の手間を減らす効果もあります。

食品衛生分野での利用事例

この分野で袋ナットが採用される最大の理由は、その「サニタリー性(洗浄性・清掃性)」にあります。通常のナットとボルトの組み合わせでは、露出したねじ山や隙間に、洗浄しても落としきれない食品残渣や汚れが溜まりやすく、そこが細菌の温床となるリスクを抱えています。

- 優れた清掃性

- ねじ山を完全に覆う滑らかなドーム形状により、汚れが溜まる凹凸がありません。洗浄液がすみずみまで行き渡り、拭き取りも容易なため、洗浄時間を短縮しつつ衛生レベルを高く保てます。

- 菌の繁殖防止

- 汚れが溜まる場所を物理的になくすことで、細菌やカビが繁殖するリスクを根本から低減します。これは、食品衛生管理の国際基準であるHACCP(ハサップ)の考え方にも合致する設計です。

- 異物混入リスクの低減

- ボルトの先端が摩耗・破損した際の金属片や、締め付け時に発生する金属粉が製品ラインに落下・混入するのを防ぎます。

- 高い耐食性

- 頻繁な洗浄や殺菌に使われる酸性・アルカリ性の洗浄剤や、次亜塩素酸ナトリウムなどの殺菌剤に対して、高い耐性を持つステンレス鋼(SUS304, SUS316Lなど)製のものが主に使用されます。

建築・インテリアでの意匠性を活かした利用

公共空間・エクステリア(手すり、フェンス、公園の遊具)

- 手すり・フェンス

- 駅のホームや歩道橋、マンションのバルコニーなどの手すりの固定部に使用されます。ボルトの先端を隠すことで、利用者が安心して手を添えることができ、見た目も滑らかで美しくなります。

- 公園の遊具・ベンチ

- 子供たちが安全に遊べるよう、滑り台やジャングルジムなどのあらゆる固定箇所に袋ナットが使われています。突起物をなくすことは、転倒時などの怪我のリスクを最小限に抑えるための必須要件です。ベンチに座った際に衣服が引っかかる心配もありません。

設計時に考慮すべきポイント

- 袋ナットの製品採用で押さえておきたい5つの重要ポイント

-

- 1.袋ナットはボルトの先端やネジ山を隠すため、外部から見て突起や凹凸がなくなり、ホイールやボディラインがすっきりとまとまります。このことで車両全体の統一感が出て、質感や高級感が向上します。

- 2.環境適合性を左右する材質と表面処理: 耐食性と耐久性の確保

- 3.品質と規格への準拠: 製品の信頼性確保

- 4.調達戦略とサプライチェーン管理: コストと安定性のバランス

- 5.メンテナンス性: 長期的な運用コストの評価

第1章:機能要件と設計上の制約:物理的適合性の課題

- 必須検討事項1:ボルトとの完璧な適合性

- 袋ナットを導入する上で、最も注意すべき技術的課題が「底付き」です。これは、ボルトの先端が袋ナットの底部に接触し、締結対象物を完全に締め付けられなくなる現象です。底付きは締結力不足を引き起こし、安全性に重大なリスクをもたらす可能性があります。

この問題を防ぐには、袋ナットの深さよりも短いボルトを正確に選定することが絶対条件です。また、確実な締結に必要な「有効ねじ部(かかり代)」を確保することも不可欠です。有効ねじ部の長さは、ねじの呼び径(d)以上が推奨されます。

さらに、ボルトの先端には、不完全なねじ山(不完全ねじ部)が存在します。この部分が袋ナットの有効なねじ山にかからないよう、安全を考慮してボルト先端が3山程度露出した状態で締結することが推奨されています。この設計への配慮が、長期的な信頼性を左右します。

- 必須検討事項2:構造と強度の選定

- 袋ナットには、製造方法によって複数の種類が存在します。主に、六角部とキャップ部が一体で成形された「1形」や「2形」と、六角ナットにドーム部を溶接して一体化した「3形」に大別されます。市場に最も広く流通しているのは「3形2種」と呼ばれるタイプです。

この製造方法の違いは、製品の物理的特性に直接影響します。溶接型の袋ナット(3形)は、衝撃が加わった際に頭部がはずれる可能性があると指摘されています。溶接部は、母材とは異なる機械的性質を持つことがあり、応力集中点となりやすく、外部からの力に対して脆弱になる可能性があるためです。

この事実は、カタログ上の仕様だけでは見過ごされがちですが、製品の長期的な信頼性に直結します。特に、振動や強い衝撃が頻繁に加わる用途(例:自動車部品、産業機械)では、一体成形型(1形、2形)の検討や、より堅牢な締結方法の採用も視野に入れるべきです。

第2章:環境適合性を左右する材質と表面処理

- 必須検討事項3:用途に応じた材質の選定

- 袋ナットの選定において、使用環境に合わせた適切な材質選びは、製品の長期的な性能と耐久性を保証する上で極めて重要です。

袋ナット主要材質の特性評価比較表

| 材質 | 耐食性 | 強度 | 重量 | 耐薬品性 | コスト | 主な用途 |

|---|---|---|---|---|---|---|

| 鉄 | 弱 | 中 | 重 | 弱 | 最安価 | 一般的な締結、屋内用途(要表面処理) |

| ステンレス(SUS304) | 強 | 強 | 中 | 強 | 中 | 屋外、水回り、一般的な耐食用途 |

| ステンレス(SUS316L) | 非常に強 | 強 | 中 | 非常に強 | 高 | 塩害環境、化学プラント、海洋環境 |

| 黄銅 | 強 | 弱 | 重 | 中 | 中 | 電気部品、装飾、一般的な耐食用途 |

| プラスチック(POM, PAR) | 強 | 弱 | 最軽量 | 非常に強 | 安価 | 食品・医療機器、軽量化、電気絶縁用途 |

| チタン | 非常に強 | 非常に強 | 非常に軽量 | 非常に強 | 最高価 | 航空宇宙、特殊産業、高強度・高耐食用途 |

- 必須検討事項4:耐食性を決定づける表面処理の選定

- 材質に加えて、表面処理は袋ナットの耐食性、耐久性、そして外観を大きく左右します。特に鉄製の袋ナットでは、腐食防止のための表面処理が不可欠です。

一般的に普及しているのは、ユニクロやクローム、三価クロメートなどの電気めっきです。これらはコスト効率が高く、一定の耐食性と美観を提供します。

より過酷な環境や、長期的な高耐久性が求められる用途では、ジオメット、ラスパート、カエラーLB、DISGOといった高耐食性コーティングが選択肢となります。これらの特殊コーティングは、水素脆性のリスクを回避しつつ、高い防錆効果を発揮します。例えば、ジオメットは層状に重なった金属フレークによる防錆処理で、耐熱性にも優れます。カエラーLBは、金属接触がある用途でも剥がれにくく、高い防錆効果を維持する特性を持ちます。

表面処理の選定は、技術的な要件だけでなく、調達プロセス全体にも影響します。特定の高機能な表面処理は、全てのサプライヤーが対応できるわけではないため、調達の柔軟性が低下する可能性があります。技術部門が求める機能要件と、購買部門が追求する調達の安定性およびコストとの間で、戦略的なバランスを取ることが求められます。

第3章:品質と規格への準拠:製品の信頼性確保

- 必須検討事項5:規格と寸法精度

- 袋ナットの品質を保証し、互換性を確保するためには、確立された規格への準拠が不可欠です。日本国内では、主にJIS B 1183(六角袋ナット)が適用されます。この規格は、袋ナットの形状、寸法、公差を詳細に規定しています。

また、メートルねじの基本となるJIS B 0205も、袋ナットのねじ部寸法に深く関連しています。これらの規格に準拠した部品を選定することは、製品設計における互換性の問題を回避し、部品の安定供給を確保するための基礎となります。

- 必須検討事項6:強度区分と締結力の管理

- 袋ナット自体の品質だけでなく、ボルトとの組み合わせにおける強度バランスも製品の信頼性にとって不可欠です。ねじ部品には、材質や強度に応じた「強度区分」が定められています。鉄製のねじは「4.8」や「8.8」といった数値で引張強さや降伏点が示され、ステンレス製ねじは「A2-70」などの鋼種区分と強度区分で性能が表現されます。

適切な締結力を得るためには、使用するボルトの強度区分に対応したナットを選定しなければなりません。例えば、強度区分8.8のボルトには、対応する強度区分8のナットを選定する必要があります。この強度バランスが崩れると、締結が緩んだり、部品が破損したりするリスクが生じます。

さらに、ねじの締結不良を防ぐためには、適切なトルク管理が欠かせません。トルクが不足すると締結が緩み、過剰なトルクはねじを破損させる可能性があります。このトルク管理は、製品の見た目とは異なり、締結後に見えなくなる部分の品質を左右する重要な要素です。

第4章:調達戦略とサプライチェーン管理:コストと安定性のバランス

- 必須検討事項7:コストとロット数量の関係性

- 袋ナットの採用において、経済的側面は最も重要な検討事項の一つです。そのコストは、部品単価だけでなく、発注ロット数量、材質、表面処理によって大きく変動します。

ねじ部品の製造において、ロット数が少ないほど1個あたりの単価が著しく高くなる傾向があります。これは、製造の準備や段取りにかかる固定費用が、少量生産では各製品に大きく分散されるためです。例えば、ロット数量1,000個の場合、1個あたりの費用はわずか数円になるが、ロット数量が10個に減少すると、1個あたりの費用が数十円に跳ね上がるという試算も存在します。

袋ナット主要材質の特性評価比較表

| ロット数量(個) | ロット毎の固定費用(円) | 1個あたり単価(円) |

|---|---|---|

| 10 | 3,600 | 360 |

| 100 | 3,600 | 36 |

| 1,000 | 3,600 | 3.6 |

| 10,000 | 3,600 | 0.36 |

※モデルケース。ロット毎の固定費用を3,600円と仮定。

また、材質もコストに大きな影響を与えます。一般的に、鉄製の袋ナットが最も安価である一方、ステンレス製は中程度、チタン製や特定の高機能樹脂製は高価となります。

- 必須検討事項8: サプライチェーンリスクの管理とBCP(事業継続計画)

- 袋ナットのような汎用部品も、その安定供給はグローバルなサプライチェーンリスクと密接に結びついています。原材料価格の変動や地政学的リスクは、ねじ・部品メーカーの調達コストに直接影響し、供給不足を引き起こす要因となります。

特に深刻なのは、サプライチェーンの集中リスクです。特定の一次サプライヤーだけでなく、その先の二次・三次サプライヤーに部品供給が集中している場合、そのサプライヤーが被災すると、生産ラインが停止する重大なリスクとなります。東日本大震災では、自動車メーカーや電子部品メーカーが、特定のサプライヤーからの部品供給途絶によって車両生産がストップする事態に直面しました。

このようなリスクを軽減するためには、戦略的な調達計画の構築が不可欠です。

- 1.調達先の分散化(マルチソーシング):複数の調達先から同じ部品を調達する体制を構築することで、一社が供給停止に陥った際のリスクを回避します。

- 2.サプライヤーとの協力強化:長期的な信頼関係を築き、製造計画やリスク要因に関する情報を定期的に共有することで、予期せぬ遅延を未然に防ぎます。

- 3.代替部品・設計の柔軟性:設計段階から複数の代替可能な部品を考慮に入れておくことで、サプライヤーの都合や市場の状況に応じて柔軟に対応できる体制を構築します。

第5章:メンテナンス性:長期的な運用コストの評価

袋ナットの採用を検討する際、初期の設計や調達コストだけでなく、製品が市場に出てから廃棄されるまでのライフサイクル全体を見通したメンテナンス性の評価が不可欠です。メンテナンス性は、長期的な運用コストや顧客満足度に直接影響を与える重要な要素です。

必須検討事項9:点検・交換作業における利点と注意点

袋ナットの構造は、メンテナンス作業において利点と注意点の両面を持ち合わせます。

- 利点

- 清掃の容易さと衛生管理 袋ナットの滑らかで突起のないドーム形状は、汚れや埃が溜まりにくく、清掃を容易にします。これは、衛生管理が厳しく求められる食品機械や医療機器、また美観維持が重要な屋外の設備(遊具やベンチなど)において大きなメリットとなります。清掃作業の工数を削減し、長期的なメンテナンスコストの低減に貢献します。

- 注意点

- 内部の状態確認の困難さ 最大の注意点は、袋ナットがボルトの先端を完全に覆い隠してしまうため、ボルト自体の腐食やねじ山の損傷といった劣化状況を目視で点検できないことです。内部で錆が進行していても、外部からは検知が困難な場合があります。そのため、以下の対策がより重要になります。

- 設計段階での予防

- 使用環境に応じた適切な材質(ステンレスなど)や高耐食性の表面処理を施し、そもそも錆を発生させない設計を徹底します。

- 定期的なトルクチェック

- 締結力が維持されているかを確認するため、定期的にトルクレンチによる締め付けトルクの確認作業を計画に含めます。

- 分解点検

- 製品の重要度に応じて、定期的な分解点検のプロトコルを定め、内部の状態を直接確認する機会を設けます。

必須検討事項10:締結状態の維持と固着のリスク

袋ナット自体には、緩み止め機能は備わっていません。振動が頻繁に発生する環境では、スプリングワッシャーや緩み止め機能付きナットとの併用、あるいは定期的な増し締めが推奨されます。

一方で、袋ナットはねじ部を外部環境から保護するため、雨水や異物の侵入による錆や電食(異種金属接触腐食)からの固着を防ぐ効果が期待できます。これにより、締結状態が長期にわたって安定し、分解時のトラブルを軽減する側面もあります。ただし、一度固着してしまうと、ナットを破壊しなければ取り外せないケースもあり、交換作業が困難になる可能性も考慮に入れるべきです。

まとめと採用に向けた提言

袋ナットを製品の部品として採用する際には、その見た目や基本的な機能だけでなく、安全性、信頼性、メンテナンス性、そしてビジネスの持続性に影響を与える多角的な要因を総合的に評価する必要があります。

袋ナットが提供する安全性、美観、防錆・防汚といったメリットは、多くの製品にとって魅力的です。しかし、その閉じた構造がもたらす「底付き」のリスクは、ボルト長の正確な管理という設計上の制約を生みます。さらに、一体成形型と溶接型といった製造方法の違いは、見えない部分の強度や耐久性に影響を及ぼし、製品の長期的な信頼性を左右します。

材質と表面処理の選定は、使用環境に製品を適合させる上で極めて重要であり、要求に応じて慎重に選ぶ必要があります。同時に、これらの選択は調達コストに直接影響するため、技術的な機能要件とビジネス的な調達戦略の間でバランスを取ることが求められます。

また、長期的な運用を見据えたメンテナンス性の評価も欠かせません。ボルト先端を保護する利点がある一方、内部の目視点検が不可能になるという制約を理解し、定期的なトルクチェックや分解点検の要否を判断する必要があります。

最後に、調達の安定性は、部品の単価だけでなく、ロット数量やサプライチェーンのリスクによって決まります。グローバルなリスクを回避するためには、調達先の分散化やサプライヤーとの強固な協力関係を構築することが不可欠です。

袋ナットの採用は、単に部品を選定する行為ではなく、製品の安全性、品質、ライフサイクルコスト、そして事業の安定供給を包括的に設計する戦略的な意思決定プロセスです。以下に示すチェックリストは、この複雑なプロセスを体系的に進めるための指針となります。

袋ナット採用に向けた総合評価チェックリスト

- 【技術要件】

- ボルトの長さは、袋ナットの深さに対して適切か?「底付き」のリスクを確実に排除できるか?

- 有効ねじ部(かかり代)は、ボルトの呼び径(d)以上を確保できるか?

- 製品が受ける衝撃や振動を考慮し、製造方法(一体成形型か溶接型か)は適切に選定されているか?

- 【環境要件】

- 製品の使用環境(屋外、水中、高温、薬品など)を考慮した、最適な材質(鉄、ステンレス、プラスチックなど)は何か?

- 必要な耐食性、美観を確保するために、適切な表面処理(めっき、高耐食性コーティング)は何か?

- 【品質と規格】

- 選定した袋ナットは、JIS B 1183などの関連規格に準拠しているか?

- ボルトとナットの強度区分は適切に一致しているか?

- 締結作業におけるトルク管理プロトコルは確立されているか?

- 【調達戦略】

- 想定される生産ロット数に応じた、1個あたりの許容可能なコストはいくらか?

- 安定供給を確保するため、調達先を複数確保する体制(マルチソーシング)は構築できるか?

- 【メンテナンス要件】

- 製品のライフサイクルにおいて、定期的な点検や部品交換は必要か?

- 袋ナットでボルト先端を覆うことによる、内部の目視点検不可のリスクは許容できるか?

- 清掃のしやすさは、製品の付加価値やメンテナンスコスト削減に繋がるか?

- これらの検討事項を網羅的に評価することで、袋ナットは製品の信頼性、安全性、そして市場競争力を高める戦略的な部品となり得ます。

お問い合わせ

お問い合わせ